MODULARITEIT VAN PRODUCTIESYSTEMEN VOOR EFFICIËNTE PROTOTYPING

In de huidige markt, waar de levensduur van producten steeds korter wordt en de wereldwijde concurrentie enorm is, is een korte time-to-market cruciaal om winstgevend te blijven. Fraunhofer IPT houdt zich hiermee bezig door zich te concentreren op twee belangrijke onderzoeksgebieden: procesontwikkeling voor de productie van nieuwe producten en modulaire productieapparatuur voor efficiënte prototyping. Dit laatste onderzoek legt de nadruk op modulaire productiesystemen voor de gehele productielevenscyclus: van de eerste prototyping tot massaproductie met behulp van digitaliseringstools. Een belangrijk resultaat van deze innovaties is het Aachen Center for Optics Production (ACOP). Dit centrum aan het Fraunhofer IPT helpt bedrijven met het implementeren van digitalisering, het ontdekken van mogelijkheden voor toegevoegde waarde in hun productie en het effectief implementeren van gerichte oplossingen. Met deze initiatieven richt Fraunhofer IPT zich op het verbeteren van productieprocessen op het gebied van tijd, energie en kosten, terwijl het ook de duurzaamheid bevordert.

Inleiding tot de glasgiettechnologie

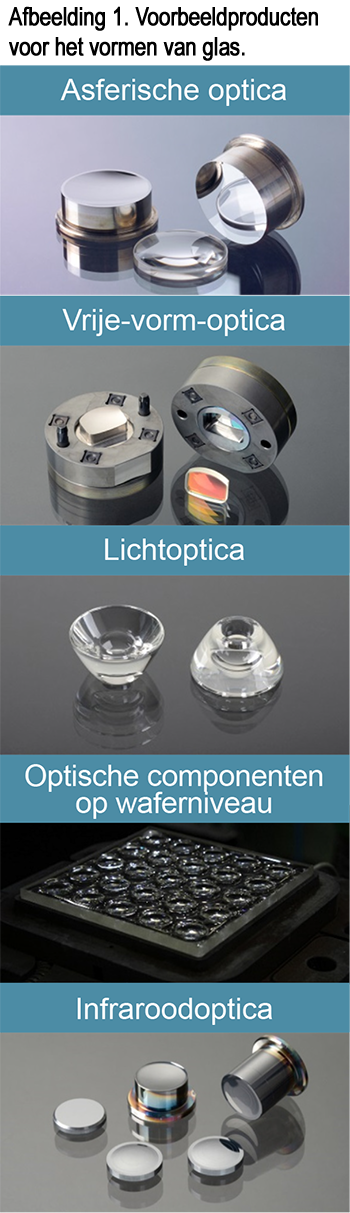

In verschillende industrieën, zoals de auto-industrie en de medische sector, zijn steeds vaker complexe optische geometrieën, zoals vrije en asferische vormen, vereist. Het vormen van glas is een replicatieve productietechnologie voor optische lenzen met een hoge vormnauwkeurigheid. Dit proces omvat het met behulp van precisiegereedschap vormen van een glazen preform bij hoge temperaturen, gevolgd door afkoeling om tot het eindproduct te komen. Voorbeeldproducten uit dit proces worden weergegeven in Afbeelding 1. De procesontwikkeling hiervoor is echter vaak afhankelijk van trial-and-error-methoden, die tijdrovend en kostbaar zijn. Door gebruik te maken van simulatietools zoals de Finite Element Method (FEM) en Machine Learning (ML), kan de productie worden geoptimaliseerd en kan prototyping efficiënter worden gemaakt. Hierdoor kunnen ontwikkelingsiteraties worden versneld en tijd en kosten worden bespaard.

Uitdagingen in procesontwikkeling

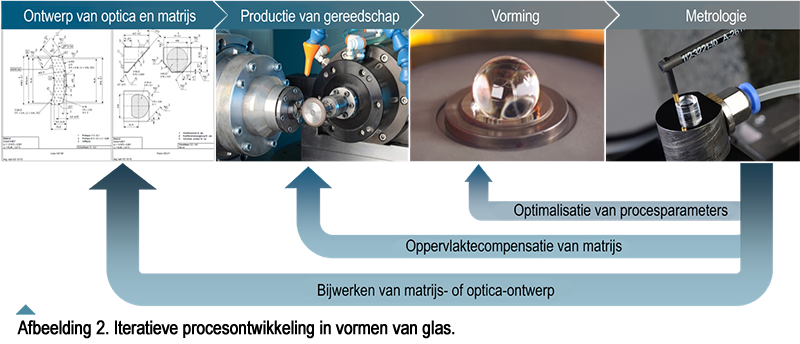

Zoals te zien is in Afbeelding 2, begint de traditionele procesontwikkeling voor het vormen van glas met het ontwerpen van de optische component en de geometrie van de matrijs.

Later worden zeer nauwkeurige methoden gebruikt voor de productie van gereedschappen om te voldoen aan de vereisten voor oppervlakteafwerking. Vervolgens worden vormexperimenten uitgevoerd om het gedrag van het glas te evalueren, en worden geavanceerde metrologietechnieken gebruikt om de oppervlaktekwaliteit en optische eigenschappen van het gevormde glas te meten. Afhankelijk van de resulterende afwijkingen zijn verdere aanpassingen aan de procesparameters of complexe iteraties nodig, zoals compensatie van de matrijsgeometrie of zelfs het herontwerp van de matrijs. Deze iteratieve aanpak zorgt voor continue verfijning en naleving van hoge kwaliteitsnormen in de glasgiettechnologie.

Er bestaan verschillende uitdagingen bij de optimalisatie van procesparameters. Belangrijke parameters zijn onder meer het bepalen van de optimale vormtemperatuur die van invloed is op de viscositeit van het glas, en het vaststellen van de perskracht en afkoelsnelheid. Bovendien is het van cruciaal belang om de juiste glas-preforms en materialen te selecteren, evenals matrijsgereedschappen, aangezien deze keuzes een grote invloed hebben op de kwaliteit van het eindproduct. Aangezien glas zich visco-elastisch gedraagt bij vormtemperaturen, wordt het proces sterk door non-lineaire thermomechanische eigenschappen gekenmerkt, wat leidt tot een complexe interactie van de procesparameters, de geselecteerde materialen en de afmetingen van het product. Zonder digital twin-systemen of geavanceerde simulaties, vallen bedrijven hiervoor vaak terug op tijdrovende handmatige trial-and-error-experimenten, die inefficiënt en arbeidsintensief kunnen zijn.

FEM-simulatie voor procesontwikkeling en -optimalisatie

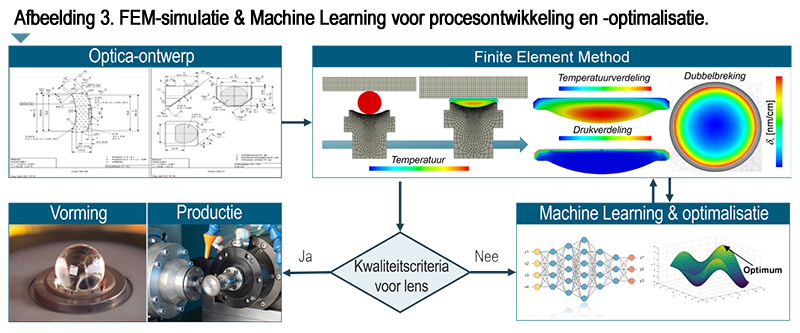

Om deze uitdagingen het hoofd te bieden, worden aan het Fraunhofer IPT FEM-simulaties gebruikt voor de procesontwikkeling. FEM maakt het mogelijk om het gedrag van glas tijdens het vormproces te modelleren, waardoor optimale procesparameters kunnen worden geïdentificeerd die zijn afgestemd op specifieke ontwerpen. Door middel van simulaties kunnen de ideale vormtemperatuur, perskracht en koelsnelheden worden bepaald om defecten te minimaliseren en tegelijkertijd de efficiëntie te maximaliseren. Ook zijn Machine Learning en verschillende optimalisatiealgoritmen geïntegreerd voor de optimalisatie van de procesparameters.

FEM-simulatie speelt een cruciale rol bij het ontwerpen van glazen preforms, om ervoor te zorgen dat ze voldoen aan de specificaties voor het eindproduct. Door verschillende geometrieën te evalueren, kunnen preformontwerpen worden geoptimaliseerd voor betere vloei-eigenschappen en thermische prestaties. Aan het Fraunhofer IPT is de materiaalkarakterisering van glas ook een aandachtspunt, waarbij gebruik wordt gemaakt van het Generalized Maxwell-model, het Burgers-model en het Tool- Narayanaswamy-Moynihan-model om het visco-elastische en structurele ontspanningsgedrag vast te leggen. Bovendien bieden simulaties inzicht in wijzigingen in het matrijsontwerp, waardoor verfijning van de matrijsgeometrie en materiaalselecties mogelijk zijn om de duurzaamheid en algehele prestaties te verbeteren. Het iteratieve karakter van FEM-simulaties maakt rapid prototyping en snelle evaluatie van nieuwe ontwerpen mogelijk, waardoor de tijd en kosten die gepaard gaan met fysieke testen aanzienlijk worden verminderd.

Modulaire productieapparatuur voor efficiënte prototyping

Voor efficiënte prototyping moet de productieapparatuur tegelijk met het product zelf worden ontwikkeld. Dit resulteert in een risicovol ontwikkelingsproces, omdat de productieapparatuur continu moet worden aangepast aan het ontwikkelde product. Het Fraunhofer IPT heeft een beproefde strategie ontwikkeld om dit probleem aan te pakken en nieuwe productiesystemen op een snelle en betrouwbare manier op te zetten.

In de vroege prototypingfase is het van cruciaal belang om het productieproces op te delen in gedefinieerde deelprocessen en elk deelproces afzonderlijk te evalueren. De afzonderlijke deelprocessen kunnen tegelijkertijd worden ontwikkeld en vastgelegd, wat veel tijd kan besparen in de ontwikkeling. Bovendien maakt de onderverdeling het mogelijk dat veranderingen in het product alleen van invloed zijn op afzonderlijke deelprocessen, maar niet op het hele ontwerp van de machine. Binnen deze deelprocessen zijn functionele modules gedefinieerd. Ze zijn ontworpen om specifieke taken uit te voeren, zoals bewerking, assemblage of inspectie.

Elke module is een op zichzelf staande eenheid die alle benodigde elektrische, pneumatische en mechanische componenten bevat die nodig zijn om de aangewezen functie uit te voeren. Het belangrijkste doel is om de complexiteit te verschuiven van een nieuw ontwikkelde machine naar kleinere functionele eenheden.

Het Universal Dispensing System – UDS

Een illustratie van de ontwikkeling en integratie van functionele modules is het universele doseersysteem UDS, ontwikkeld door het Fraunhofer IPT. Dit systeem bestaat uit een reeks modulaire bewerkingsstations, opgesteld in een 180° halve-cirkelconfiguratie rond een meerassige robot. De UDS beschikt over meerdere werkstations waar deelprocessen voor montage en verlijming individueel kunnen worden ontwikkeld. De functie van de robot is om het werkstuk nauwkeurig te positioneren tussen de afzonderlijke functionele eenheden. Zo kunnen verwisselbare functionele modules op elk werkstation worden gemonteerd en getest.

Met deze uitwisselbare functionele modules kan het hele scala aan montage- en lijmprocessen worden geëvalueerd en getest. De aanwezigheid van een gedefinieerde mechanische en elektrische interface maakt de uitbreiding en vervanging van parallel ontwikkelde modules mogelijk. De implementatie van een geschikte software-interface maakt het mogelijk om verschillende functionele eenheden ‘plug and play’ te maken, zonder dat er softwareaanpassingen nodig zijn. De machine is uitgerust met een vrije programmeerinterface, die de ontwikkeling van diverse processen vergemakkelijkt. Daarom heeft het concept van de robotcel “UDS” het potentieel om op lange termijn te worden aangepast aan de toenemende complexiteit van moderne productieprocessen.

De meerassige robot verbindt de ontwikkelde deelprocessen met elkaar en vergemakkelijkt het transport van het werkstuk van de ene functionele module naar de volgende. Dit maakt een snelle en eenvoudige geautomatiseerde opschaling van de productie mogelijk. De ‘plug and play’-integratie van functionele eenheden op een flexibele en modulaire manier, met een efficiënt overdrachtssysteem, zorgt voor efficiënte prototyping in verschillende industrieën.